广义地说,热处理是使固态金属通过加热、保温、冷却的方法,改变其内部组织,从而获得需要的力学性能和使用性能的工艺过程。

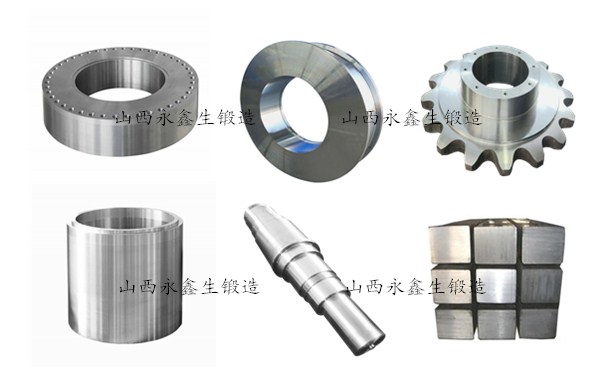

几乎所有冷、温和热车轮锻件均要通过热处埋才能成为合格零件,热处理工艺水平对零件的性能、精度、稳定性和使用寿命的保证及提高都起着决定性作用。同时,车轮锻件原材料、加热、锻造工艺过程和冷却也影响车轮锻件热处理质量,两者密切相关,密不可分。

车轮锻件热处理是根据车轮锻件类型及所用原材料,合理制定热处理工艺参数。主要是加热温度、保温时间和冷却速度,并通过充分协调加热技术和冷却技术,即加热设备、加热速度以及加热气氛和冷却装置、冷却介质,以获得车轮锻件需要的金相组织、力学性能和使用性能。充分发挥材料的潜在能力,又避免出现热处理缺陷(变形、脱碳、裂纹和不正常组织等),所以热处理是车轮锻件成形一个很重要又必不可少的加工工序。

车轮锻件锻后组织状态,对于钢铁材料,由于锻造成形时,经历加热、变形和冷却过程,车轮锻件因材料成分和车轮锻件大小而呈现出不同的组织状态,归纳起来主要有以下两点。

中小锻件(150kg以下)组织状态:这类车轮锻件主要使用轧制型材的坯料模锻成形,对亚共析钢(中碳钢,中碳低合金结构钢),终锻后空冷到室温时,一般得到粗大块状铁素体和层片状珠光体组织;对过共析钢,特别是高碳高合金钢,终锻后缓冷,一般可获得较粗大退火态组织。又由于车轮锻件形状截面差异及冷却的不可控,其组织往往不均匀,同时由于温度应力(又称热应力)和组织应力的作用,车轮锻件内会产生残余内应力,所以必须采用热处理工艺予以改善和消除。

车轮锻件组织状态:在10MN以上锻造液压机生产的自由锻件(轴类件大于5t,盘类件大于2t)—般称大锻件,这类车轮锻件一般采用钢锭直接锻造成形。由于锻造时,其加热次数多(6火或更多)、变形不均匀、截面差异大、材料合金化程度高等原因,大型锻件组织***突出的特征是残留氢含量高、组织不均匀程度严重存在(混晶现象),这是影响大车轮锻件性能的宽要因素,因此也是车轮锻件热处理工艺设计需要重点解决的问题。

金属热处理是通过内部组织转变,即相变或组织调整获得所需性能的工艺过程,相变是热处理的基础和金属可以通过热处理改变其性能的根据。加热、保温和冷却则是促使钢中发生相变,以获得预期性能的组织手段,所以其主体技术就是加热、保温和冷却。

根据加热温度区间和冷却速度不同,钢铁零件整体热处理工艺分为退火、正火、淬火和回火,俗称“四把火”。由于回火主要用于调整淬火组织及相应性能(硬度等),因此两者往往一起使用,称为“淬火与回火”,其中淬火加高温回火也称调质热处理。