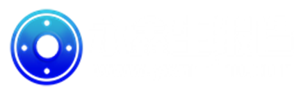

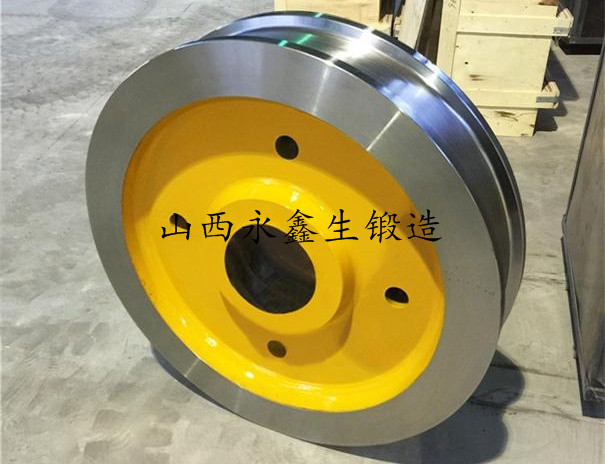

随着经济不断的发展,锻造厂生产的车轮锻件充分的得到了发挥,车轮锻件的制造代表着装备制造能力,锻造成形好的车轮锻件毛坯还需要进行车削加工(车床加工),车加工是生产车轮锻件中主要的部分,那么在车加工中有哪些安全注意事项呢。

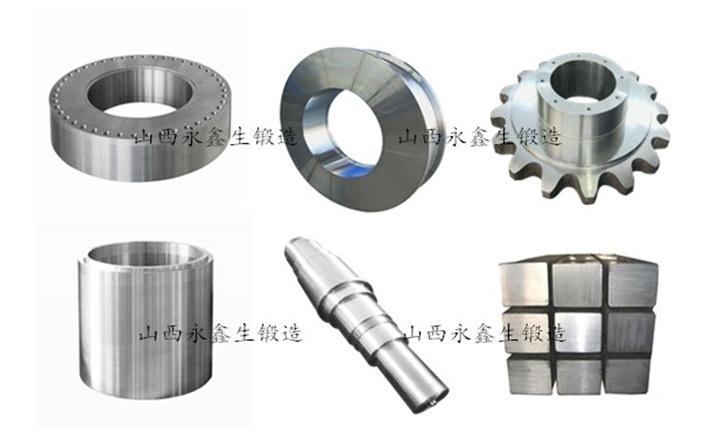

车床运转中用手清除切屑,测量工件或用砂布打磨工件毛刺,易造成手与运动部件相撞。

工件及装夹附件没有夹紧,就开机工作,易使工件等飞出伤入,工件,半成品及手用工具,夹具,量具放置不当,如卡盘扳手插在卡甜L内,易造成扳手飞落,工件弹落的伤人事故。

机床局部照明不足或灯光刺眼,不利操作者观察切削过程,而产生错误操作,导致伤害事故。车床周围布局不合理,卫生条件不好,切屑堆放不当,也易造成事故。

锻件车床加工技术状态不好,缺乏定期检修,保险装置失灵等,也会造成机床事故而引起的伤害事故。锻件车加工主要的不安全因素是锻件屑的飞溅,以及车床的附带工件造成的伤害。

切削过程中形成的铁销卷曲,边缘锋利,特别是连续而且成螺旋状的切屑,易缠绕操作者的手或身体造成伤害。崩碎屑飞向操作者。车削加工时暴露在外的旋转部分,钩住操作者的衣服或将手卷入转动部分造成伤害事故,长棒料工件和异形加工物的突出部分更容易伤人。

锻造厂生产中加工硬化对车轮锻件的疲惫强度影响也很大,表面层的适度硬化可以在锻件表面形成一个硬化层,它能阻碍表面层疲惫裂纹的出现,从而使车轮锻件疲惫强度进步,但在表面层硬化程度过大,反而易于产生裂纹,车轮锻件的硬化程度与硬化深度也应控制在一定的范围之内。

车轮锻件其表面微观不平的凹谷处和表面层的缺陷处轻易引起应力集中而产生疲惫裂纹,造成车轮锻件的疲惫破坏,为减小车轮锻件表面粗糙度值可以使工件的疲惫强度有所进步,因此,对于一些承受交变载荷的车轮锻件,如重型曲轴的曲拐与轴颈交界处,精加工后常进行光整加工,以减小车轮锻件的表面粗糙度值,进步其疲惫强度。

表面层的残余应力对车轮锻件疲惫强度也有很大影响,当表面层为残余压应力时,能延缓疲惫裂纹的扩展,进步零件的疲惫强度,当表面层为残余拉应力时,轻易使车轮锻件表面产生裂纹而降低其疲惫强度。

车轮锻件的机械加工与热处理之间有着相互影响,密切相联的联系,锻件厂家它们之间要正确配合,锻造厂合理安排各道工序的加工余量,车轮锻件在锻造后的正火或退火的加工余量,应保证在其后加工过程中能将表面缺陷,脱碳层,贫碳层去除下净。

车轮锻件调质处理前应粗加工成形,沿后工件的轮廓均匀地留出加工余量,以保证必要的淬硬深度,在热处理车轮锻件中,各道热处理工序之前的加工余量应大于热处理可能产生的畸变量,合理安排各道次去应力处理前后的加工量。

在后一次去应力时,加工余量尽可能小些,如去应力后的加工量过大,会重新在车轮锻件内部形成较大的内应力,尤其对于渗氮和氮碳共渗零件,终热处理前的内应力大小,常常是影响终热处理畸变量的决定性因素。