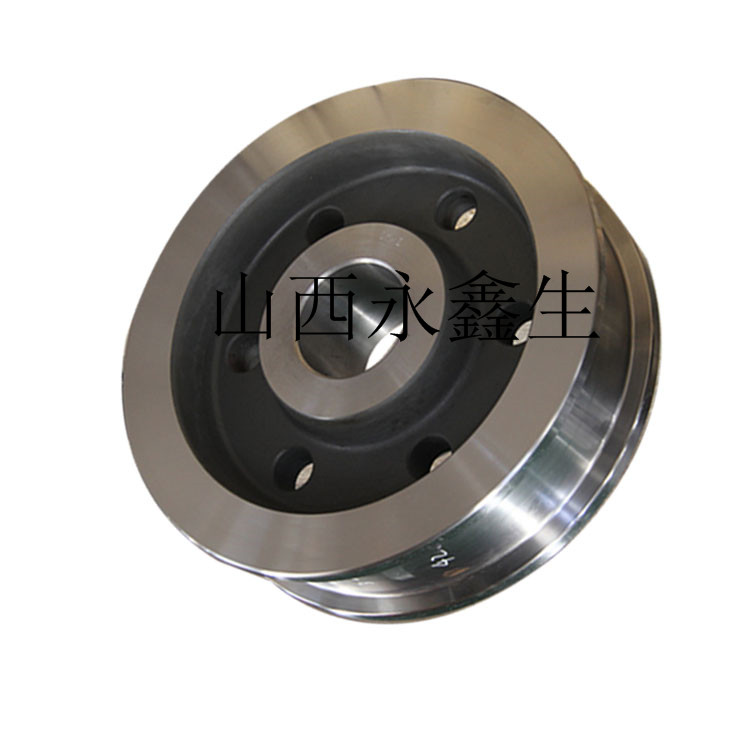

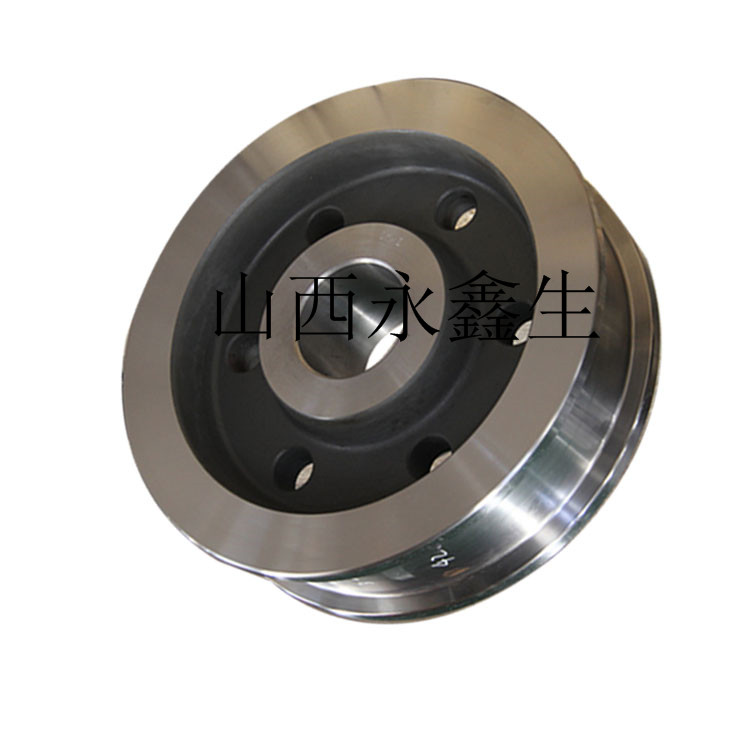

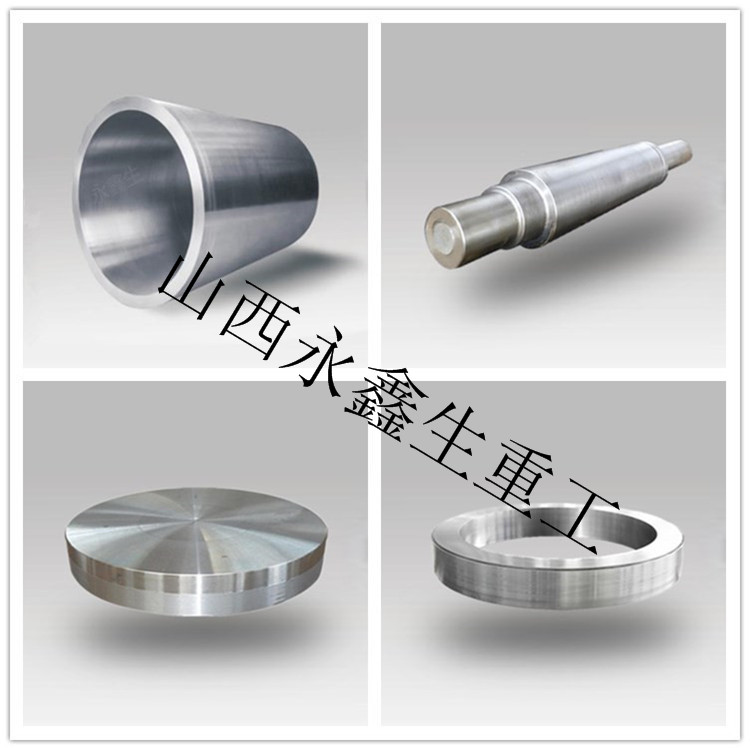

在锻造过程中,坯料发生明显的塑性变形,有较大量的塑性流动。锻造是机械制造中常用的成形方法。通过锻造能消除金属的铸态疏松、焊合孔洞,锻件的力学性能一般优于同样材料的铸件。机械中负载髙、工作条件严峻的重要零件,除形状较简单 的可用轧制的板材、型材或焊接件外,多采用锻件。

锻造加工的目的是为了获得符合图样要求的外形、尺寸及内部组织性能合格的锻件。锻造成形应满足两个基本条件:①在变形过程中材料能承受所需的变形量而不破坏;②施力条件,也就是设备通过模具向工件施加足够大的变形力,即特定的分布力。

1.锻造工艺选择是灵活多样的,仅以成形工序为例,同一种模锻件可以用不同设备或不同方法来完成。在保证产品的外观和内部质量及生产率的前提下,选择成功工艺方案应考虑的基本出发点就是经济效益:

(1)尽可能节约原材料。尽量采用近无余量成形或近静成形,减少切削加工。(2)减少能耗。不能只看某一工序的能耗,而且要看总能耗,初看起来冷锻因省去加热工序,能耗下降,但还应该考虑冷锻前的软化处理及工序间的退火所消耗的能量。非调质钢及余热变形处理都是节能工艺。(3)降低变形力。尽量采用省力的成形方法,这不仅可以减少设备吨位,减少初投资,还可以提高模具寿命。回转成形近年来获得广泛应用的原因也在于此。(4)工艺稳定性好。一个好的工艺应表现在能实现长期连续生产,而不可以因追求某些单项指标高(如道次少,每道次变形量大),反而导致成品率低或折损模具。

2.金属塑性加工与金属铸造、切削、焊接等加工方法相比,有以下特点。(1)金属塑性加工是在保持金属整体性的前提下,依靠塑性变形发生物质转移来实现工 件形状和尺寸变化的,不会产生切屑,因而材料的利用率高。(2 )塑性加工过程中,除尺寸和形状发生改变外,金属的组织、性能也能得到改善.和提高, 尤其是对于采用铸造坯,经过塑性加工将使其结构致密、粗晶破碎细化和均匀,从而使性能提 髙。此外,塑性流动所产生的流线也能使其性能得到改善。(3)塑性加工过程便于实现生产过程的连续化、自动化,适于大批量生产,如轧制、拉拔加工等,因而劳动生产率髙。(4)塑性加工产品的尺寸精度和表面质量高。(5)设备较庞大,能耗较高。

金属塑性加工由于具有上述特点,不仅原材料消耗少、生产效率高、产品质量稳定,而且还能有效地改善金属的组织性能,使它成为金属加工中极其重要的手段之一,因而在国民经济中占有十分重要的地位。如在钢铁材料生产中,除了少部分采用铸造方法直接制成零件外,钢总产量的90%以上和有色金属总产量的70%以上,均需经过塑性加工成材,才能满足机械制造、 交通运输、电力电信、化工、建材、仪器仪表、航空航天、国防军工、民用五金和家用电器等部门 的需要;目前我国飞机上85%,汽车上约58%,农机上约70%的零部件是采用锻造工艺制造的。因此,金属塑性加工在国民经济中占有十分重要的地位。