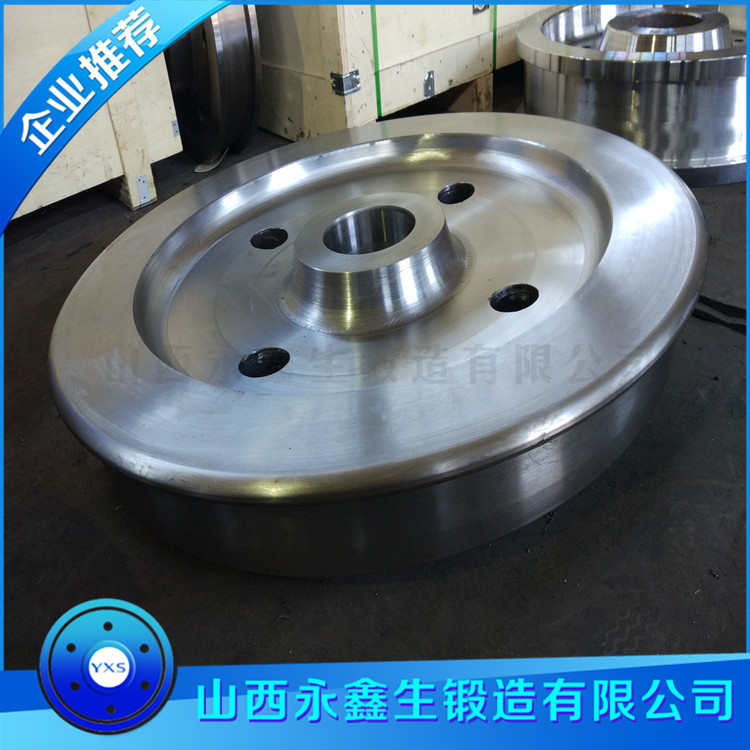

火车轮锻造的工艺分析:

1.火车轮锻件预成型工艺:

1.火车轮锻件预成型工艺:

火车轮坯料采用圆柱形钢坯下注,坯料直径介于380mm——406mm之间。使用高速锯床对钢坯进行锯切成段,成段坯料经加热后,有机械手夹持上料到压力机进行预成型工序。在预成型工序中,上磨具采用成型模,下模具则选用中央突起的压痕模,以此实现对轮辋、轮毂的金属体积分配。在压力机模锻工序采用的是静压力锻造,整个锻造过程在一次行程中完成。优异的火车轮预成型工艺,不但能够保证火车轮初步形状的成形,同时还可以起到改善火车轮内部组织结构和金属流线的双重作用。但是如果此阶段的工艺不合理,则会直接导致火车轮偏心、填充不完全等缺陷。给后续加工阶段操作带来困难,严重的还会直接导致火车轮报废。

2.火车轮锻件成型工艺:

在火车轮锻件的成型阶段,主要得到的是轮毂和压制辐板的形状,同时完成轮辋主要部位的成形。其过程属于典型的开式无飞边模锻。模具压下后,首先受压的是火车轮的辐板处,火车轮内层金属受到来自中央冲头的作用力,带动外侧金属沿水平方向流动。随着下压量的急剧增大,轮坯的***外侧金属和成形模的内壁接触。在中央冲头和成形模内壁的共同作用下,轮坯内的金属形成一个分流面,分别流向轮毂和轮辋下侧以及轮辋上侧。在该流程中, 轮辋下侧的填充情况***佳。此外,由于该工序中模具模膛的高度有所不同,所以直接导致轮坯中不同部分的金属变形量不一样,其中辐板处变形量***为突出,而轮辋部分的变形量则***小。火车轮锻件成形工艺是热成形机组轧压能力匹配的关键工艺。合理科学的成形工艺,不仅要保证压力机的压力极限数值满足事先设定的工艺数值,同时还要满足下道工序中轧机的轧制能力需求。